Podrobnosti o izdelkih

Prototipizacija brizganja Starway je postopek, ki uporablja aluminijaste, fleksibilno jeklo, silikonsko in epoksi kalupe za hitro izdelavo vzorcev plastičnih izdelkov za primarni namen preverjanja modelov, testiranja funkcionalnosti in ocenjevanja potreb na trgu.

Prednosti prototipnega plastičnega vbrizgavanja:

Hitra proizvodnja:Idealno za zgodnje faze razvoja izdelkov z orodjem in prototipi, proizvedenimi v samo 3 dneh.

Nizka - stroški kalupov:Aluminijaste kalupe ali drugi mehki kalupi se pogosto uporabljajo namesto jeklenih kalupov za zmanjšanje proizvodnih stroškov.

Spreminjanje:Začetna zasnova kalupa je preprosta, kar omogoča hitre prilagoditve in spremembe po proizvodnji prototipov.

Top 5 skupno oblikovanje prototipa

Nekatere prednosti, slabosti in značilnosti kalupov so podrobno opisane spodaj.

Aluminijast plesen

Značilnosti aluminijastih kalupov:

Lahka

Nižja gostota aluminijeve zlitine naredi plesen lahek in enostaven za predelavo, prevoz in sestavljanje.

Zmanjšuje potrebo po tonažah strojev za brizganje in znižuje stroške uporabe opreme za predelavo.

Visoka toplotna prevodnost

Aluminijeve zlitine imajo odlično toplotno prevodnost, kar znatno skrajša čas hlajenja in izboljša produktivnost vbrizgavanja.

To je še posebej koristno za hitro oblikovanje in kratko - proizvodnjo cikla.

Enostavna obdelovalnost

Aluminij je mehkejši material, ki olajša obdelavo CNC, rezanje, vrtanje in druge operacije.

Proizvodni cikel je kratek, običajno le 3-10 dni za dokončanje plesni.

Stroškovno prednost

Stroški proizvodnje so nižji od jeklenih kalupov, zaradi česar je primeren za majhne - paketne proizvodne projekte z omejenimi proračuni.

Kompleksni postopki obdelave toplote in utrjevanja niso potrebni, kar še zmanjšuje stroške proizvodnje.

Dober površinski zaključek

Površino aluminija je enostavno polirati, peskati, anodizirati itd., Ki lahko ustreza določenim potrebam po videzu.

Prednosti aluminijastih kalupov:

Kratek proizvodni cikel

Od zasnove do dostave aluminijasti plesni običajno trajajo le 3 dni do 2 tedna, kar je hitrejše od tradicionalnih jeklenih kalupov.

Ugodno

Primerno za majhne serije ali oglas - HOC proizvodne potrebe, lahko znatno zmanjša začetne stroške razvoja.

Prilagodljiv

Strukturo plesni je mogoče enostavno prilagoditi, kar je primerno za hiter iterativni razvoj izdelkov.

Primerno za široko paleto izdelkov

Kompleksne oblike ali tanke - lahko izdelate stenske dele, da ustrezajo raznolikim zahtevam oblikovanja izdelkov.

Enostavno vzdrževanje

Obdelava površinske aluminijaste plesni je preprosta, z nizkimi stroški vzdrževanja.

Slabosti aluminijastih kalupov:

Kratka življenjska doba

Aluminijeva zlitina ima nizko trdoto in odpornost na odrgnino. Običajno lahko prenese samo 500-10.000 injekcij, ki ne morejo ustrezati povpraševanju po množični proizvodnji.

Slaba toplotna odpornost

Aluminij ima omejeno sposobnost, da preneha z visokimi temperaturami, in dolgotrajno visoko - vbrizgavanje temperature lahko privede do deformacije plesni.

Nezadostna moč

Za izdelke, ki potrebujejo visoko trdnost ali ultra - vbrizgavanje visokega tlaka (npr. Plastika, ojačana s steklenimi vlakni), aluminijaste kalupe morda niso primerne.

Omejena natančnost

Čeprav lahko aluminijasti kalupi dosežejo večjo natančnost, je sposobnost nadzora tolerance še vedno nekoliko slabša v primerjavi z visokimi - končnimi jeklenimi kalupi.

Scenariji za aluminijaste kalupe:

Razvoj prototipov

Preverite izvedljivost zasnove in hitro ustvarite vzorce za testiranje.

Majhna proizvodnja serije

Izpolnjujte povpraševanje po proizvodnji več deset do tisoč kosov, primerno za preizkusno proizvodnjo in tržno testiranje.

Preverjanje izdelka

Izdelajte vzorce blizu mase proizvodnje za funkcionalno preverjanje ali demonstracijo videza.

Kratek čas vodilni projekti

Prijavite se za proizvodne naloge s tesnimi dostavnimi časi, da podprete hiter preobrat.

prilagodljiv jekleni kalup

Značilnosti mehkih jeklenih kalupov:

Zmerna moč

Materialna trdota je običajno med 28 - 32 hrc, kar lahko ustreza potrebam oblikovanja vbrizgavanja srednje količine (5.000 do 50.000 ciklov).

Lažje je delo z kot trdimi jeklenimi kalupi, ki lahko prenesejo določeno stopnjo trdnosti in pritiska.

Boljša odpornost na odrgnijo

Mehko jeklo ima boljšo odpornost proti obrabi kot aluminijasti kalupi, zaradi česar je primeren za daljše čase cikla.

Zmerni stroški

Nižji stroški v primerjavi s trdimi jeklenimi kalupi, vendar bistveno večjo moč in življenjsko dobo kot aluminijasti kalupi, primerni za srednje proizvodne projekte z omejenimi proračuni.

Enostavno spremeniti

Visoka žilavost materiala omogoča, da se plesen enostavno obdela in prilagodi po preskusu plesni, kar podpira optimizacijo oblikovanja.

Vsestranskost

Lahko se uporablja za izdelavo zapletenih struktur ali več - kalupov vdolbine za zadovoljevanje širokega razpona potreb izdelkov.

Prednosti fleksibilnih jeklenih kalupov:

Daljše življenje

Običajno podpira več deset tisoč ciklov vbrizgavanja, zaradi česar je primeren za srednje - potrebe po obsegu.

Zmerni čas cikla

Hitrost obdelave je hitrejša od hitrosti trdih jeklenih kalupov. Vendar nekoliko počasnejši od aluminijastih kalupov, s splošnim proizvodnim ciklom približno 2-4 tednov.

Stroški - učinkoviti

Ravnovesje med močjo, življenjem in stroški. Posebej je primeren za testiranje funkcij, preizkusno proizvodnjo in nekatere projekte množične proizvodnje.

Primerno za široko paleto plastike

Prilagodljivo za oblikovanje vbrizgavanja večine inženirskih plastike, vključno z ABS, PC, PP itd.

Večja natančnost

V primerjavi z aluminijastimi kalupi lahko fleksibilni jekleni kalupi dosežejo večjo dimenzijsko natančnost in površinsko obdelavo.

Slabosti mehkih jeklenih kalupov:

Omejena trdota

Šibka za ultra - visoko - oblikovanje vbrizgavanja tlačne sile ali obdelava stekla - vlakna - ojačane materiale

Slaba korozijska odpornost

Nagnjen k rje v visoki vlagi ali kislem okolju, ki zahteva redno vzdrževanje in uporabo zaviralcev rje.

Težka

Težje od aluminijevih kalupov, kar ima za posledico večje stroške prevoza in montaže.

Dolgoživost ni tako dobra kot trde jeklene kalupe

Ne morem podpreti dolgih - terminske potrebe množične proizvodnje. Ni primerno za projekte z več kot milijon ciklov.

Pogosti materiali za mehke jeklene kalupe

P20 jeklo

Običajno uporabljeno jeklo plesni z nizko trdoto, trdota v 28-32 hrc, primerno za srednjo količino.

Dobra obdelovalnost, zmerna odpornost na obrabo, stroški - učinkoviti.

718 jeklo

Kromium -, ki vsebuje plesni jeklo, ima dobro obrabno upornost in korozijsko odpornost.

Običajno se uporablja pri zahtevnih kalupih za vbrizgavanje, kot so prozorni deli in natančni deli.

S50C jeklo

Jeklo iz ogljikovega orodja, ki je poceni, a manj trpežno.

Primerno za kratko - terminska uporaba ali nizka - proračunske projekte.

Nak80 jeklo

Zelo polirano jeklo je primerno za izdelke, ki zahtevajo visoko površinsko obdelavo, kot so kozmetična ohišja.

Primerjava mehkih jeklenih kalupov z drugimi kalupi

| Karakterizacija | Mehke jeklene kalupe | Aluminijaste kalupe | Trdi jekleni kalupi |

| Trdota | Zmerno | Nižje | Visok |

| Stroški | Zmerno | Nižje | Visok |

| Čas cikla | 2-4 tedne | 3-10 dni | 4-6 tednov |

| Ustrezne serije | 5,000-50,000 | 500-10,000 | 50.000 ali več |

| Trajnost | Zmerno | Razmeroma nizko | Razmeroma visoko |

| Spremenite težave | Enostavno spremeniti | Zelo enostavno spremeniti | Težje spremeniti |

3D tiskarske kalupe

Značilnosti 3D natisnjenih kalupov:

Visoka prilagodljivost

Kompleksne geometrijske oblike je mogoče natisniti z visoko stopnjo oblikovalske svobode, kar omogoča realizacijo struktur, ki jih je težko izdelati po tradicionalnih metodah obdelave, kot so notranji hladilni kanali in lahka zasnova.

Kratek proizvodni cikel

Običajno 1-3 dni za dokončanje proizvodnje plesni v primerjavi s tradicionalnim plesni, da prihranite veliko časa.

Nizki stroški

Še posebej primeren za majhne serije ali eno - časovno proizvodnjo, pri čemer se izognete visoki vnaprejšnji naložbi tradicionalnih kalupov.

Materialna raznolikost

Za prilagoditev zmogljivosti kalupa glede na povpraševanje lahko uporabimo plastično, fotoobčutljivo smolo, kovinski prah in drugi materiali.

Primerno za oblikovanje preverjanja

Prototipne kalupe se lahko hitro izdelajo za preverjanje oblikovanja izdelka ali majhno - preskusna proizvodnja.

Prednosti 3D natisnjenih kalupov:

Hitra proizvodnja

Od zasnove do oblikovanja v urah do dneh, primerno za hitro iteracijo in potrjevanje.

Nizki stroški

Odpravlja potrebo po dragi tradicionalni opremi za jeklo in obdelavo, zaradi česar je še posebej primerna za nizko - proizvodnje prostornine in eksperimentalne projekte.

Izdelava kompleksnih struktur

Enostavna izvedba notranjih struktur, oblikovanih površin in funkcionalne optimizacije, kot so hidrodinamični hladilni kanali.

Znižani materialni odpadki

Aditivna proizvodnja uporablja samo potrebne materiale in je bolj okolju prijazen kot tradicionalni procesi rezanja.

Podpora za optimizacijo oblikovanja

Prilagodljivost za spreminjanje modelov plesni po potrebi med proizvodnjo, da se hitro prilagodi spremembam povpraševanja.

Slabosti 3D natisnjenih kalupov:

Krajša življenjska doba

V primerjavi s tradicionalnimi jeklenimi kalupi so 3D - tiskani kalupi manj trpežni in niso primerni za dolgotrajno uporabo pri visokem tlaku in visokih temperaturah.

Omejena obremenitev - ležajna zmogljivost

Zlasti plesni iz plastike ali smole je enostavno deformirati ali poškodovati v postopku vbrizgavanja ali umreti -.

Omejena natančnost in kakovost površine

Tekstura tiskane plasti lahko zahteva dodatno obdelavo, površinska obdelava pa ni tako dobra kot tradicionalni kalupi.

Materialne omejitve

Čeprav je na voljo tehnologija kovinskega 3D tiskanja, so stroški visoki, skupni smoli ali plastični kalupi pa so v njihovi uporabnosti omejeni.

Nezadostna serijska zmogljivost

Primerno za proizvodnjo ali potrjevanje majhne serije, vendar ni primerno za dolgo - terminsko masovno proizvodnjo.

Izbira materiala za 3D -tiskarske kalupe:

Fotoobčutljiva smola

Primerno za test ali preverjanje majhnega šaržnega vbrizgavanja z boljšo natančnostjo oblikovanja in uspešnostjo podrobnosti.

Plastika (npr. PLA, abs)

Kalupi, natisnjeni s tehnologijo FDM, nizke stroške, vendar nižja toplotna odpornost in trdnost.

Kovine

Kalupi, natisnjeni s kovinskim prahom (npr. Nerjavno jeklo, aluminijasta zlitina), so primerni za visoko trdnost in visoke natančnosti, z višjimi stroški.

Sestavljeni materiali

Tiskanje kalupov skozi armirano plastično ali sestavljeno materiale za večjo vzdržljivost in funkcionalnost.

Primerjava 3D -tiskanih kalupov in tradicionalnih kalupov:

| Karakterizacija | 3D tiskarske kalupe | Tradicionalne plesni |

| Proizvodni cikel | 1-3 dni | 2-6 tednov |

| Stroški | Navzdol do srednje | Srednji do visoki |

| Uporabna velikost serije | Majhne količine (<1000 pieces) | Large quantities (>5000 kosov) |

| Prilagodljivost proizvodnje | Visok | Nizka |

| Življenjsko dobo | Kratek | Dolgo |

| Zapletena struktura | Enostavno realizacija | Težko spoznanje |

Silikonski plesen

Značilnosti silikonskih kalupov:

Visoka prilagodljivost in pobožnost

Silikonski material ima dobro prožnost in duktilnost. In lahko natančno ponovimo podrobnosti površine matične plesni, primerne za zapletene geometrijske oblike.

Visoka temperaturna odpornost in kemična stabilnost

Visoke - kakovostne silikonske kalupe so običajno odporne na visoke temperature (-60 stopinj do 250 stopinj) in so odporne na večino kemikalij.

Nizki stroški

Nizki proizvodni stroški so še posebej primerni za majhno - proizvodnjo parcela in hitro prototipiranje.

Kratek proizvodni cikel

Proces proizvodnje je preprost, običajno 1-3 dni za dokončanje proizvodnje plesni in ga dati v uporabo.

Široka paleta aplikacij

Se lahko uporablja za oblikovanje širokega nabora materialov, vključno s smolami, poliuretanom, voskom, kovinami nizke talilne točke itd.

Prednosti silikonskih kalupov

Preprosta proizvodnja

Preprost proizvodni postopek, ni potrebe po zapleteni opremi ali procesih.

Nizka - Prilagodljivost stroškov

Idealno za majhno proizvodnjo serije ali hitro prototipiranje, z znatnimi prihranki pri razvojnih stroških.

Visoka natančnost reprodukcije

Lahko natančno reproducira podrobnosti glavnega plesni, vključno z minutami in zapletenimi strukturami.

Prilagodljiv

Enostaven za sprostitev kalupa, pri čemer se izognemo poškodbam končnega izdelka.

Široka izbira materialov

Lahko se uporablja za oblikovanje širokega razpona materialov, kot so smola, poliuretan, mavčni in nizki talilni točki.

Slabosti silikonskih kalupov:

Kratka življenjska doba

V primerjavi s kovinskimi kalupi imajo silikonski kalupi krajši odpornost proti obrabi in življenjsko dobo. In na splošno lahko proizvede le deset do sto izdelkov.

Omejene mehanske lastnosti

Silikonski kalupi imajo nizko trdoto in trdnost, zaradi česar je težko prenesti visok - tlak ali visok - oblikovanje temperaturne vbrizgavanja.

Nezadostna dimenzijska stabilnost

Silikonske kalupe so nagnjene k deformaciji zaradi večkratne uporabe, kar vpliva na dimenzijsko natančnost izdelkov.

Občutljivo na okolje

Silikonski materiali so dovzetni za vlažnost in temperaturo in jih je treba shraniti v ustreznih pogojih.

Izbira materiala iz silikonske plesni:

Prozoren silikon

Za kalupe z visoko natančnostjo in aplikacije za vizualno plesni.

Silikon z visoko trdoto

Zagotavlja boljšo odpornost proti odrgni in dimenzionalna stabilnost ter je primerna za majhno - paketno proizvodnjo.

Silikon hrane

Uporablja se za izdelavo plesni s hrano, kot so čokoladni in kalupi za torte.

Industrijski silikon

Primerno za proizvodnjo industrijskih delov, kot so avtomobilski deli, tesnila itd.

Epoksi smola plesen

Značilnosti epoksidne kalupa:

Visoka moč in odpornost na obrabo

Epoksidna smola se strdi, da tvori trdo površino, ki lahko prenese visok mehanski stres, primeren za zapletene procese in dolgo - uporaba časovne uporabe.

Dobra kemična odpornost

Odporen na kislino, alkalijsko in večino kemičnih topil, še posebej primernih za oblikovanje kompozitnih materialov za impregnacijo smole.

Odlična toplotna stabilnost

Epoksidni kalupi lahko prenesejo visoke temperature (običajno 120 stopinj -180 stopinj, posebna epoksi lahko zdrži do 250 stopinj), primerna za postopek oblikovanja vročega tiska.

Visoka dimenzijska natančnost

Nizka krčenje strjevanja (običajno manj kot 1%) ohranja podrobnosti in natančnost oblike glavnega kalupa.

Visoka gladkost površine

Površino kalupa je mogoče polirati do zrcalnega učinka, kar pomaga izboljšati kakovost končnega izdelka in učinek sproščanja.

Prednosti kalupov epoksi smole:

Razmeroma nizki stroški proizvodnje

Nižji stroški kot kovinski kalupi, primerni za proizvodnjo majhnih parcel in prototipizacijo.

Lahka

V primerjavi s kovinskimi kalupi so epoksidne kalupe lažje teže, kar omogoča lažje ravnanje in manipulacijo.

Visoka korozijska odpornost

Odporen na široko paleto kemičnih topil in materialov, ki podaljšajo življenjsko dobo kalupa.

Visoka prilagodljivost obdelave

Lastnosti plesni lahko prilagodite s polnili ali drugimi ojačitvenimi materiali, da ustrezajo številnim potrebam po procesih.

Sposobnost hitrega oblikovanja

Kratek proizvodni cikel, primeren za hiter odziv na povpraševanje na trgu.

Slabosti epoksidnih kalupov:

Omejena trajnost

V primerjavi s kovinskimi kalupi so kalupi epoksi smole manj odporni na udarce in abrazijo. In so primerni za majhno in srednje - maso proizvodnja.

Nižja toplotna prevodnost

Toplotna prevodnost je nižja od kovinskih kalupov, kar lahko zmanjša produktivnost v določenih ogrevalnih procesih.

Visoke zahteve za demoldacijo

Pri odstranjevanju je enostavno poškodovati površino kalupa, zato je treba uporabiti visoko - agent za izdajo kakovosti.

Enostaven za deformiranje v veliki velikosti

Velike - velikosti plesni se lahko deformirajo pod stresom ali visoko temperaturno okolje -.

Nega in vzdrževanje kalupov epoksidne smole:

Očistite površino

Po vsaki uporabi očistite površino kalupa, da se izognete poškodbam ostankov kalupa.

Redni pregled

Redno preverjajte razpoke, deformacije ali obrabe.

Uporaba agenta za sprostitev plesni

Pred vsako uporabo enakomerno nanesite sredstvo za sprostitev, da zmanjšate poškodbe površine plesni.

Skladiščenje

Shranite kalup na suhem in hladnem mestu, izogibajte se neposredni sončni svetlobi ali visokem temperaturnem okolju -.

Popravilo in obnovo

Če je kalup poškodovan, ga je mogoče popraviti z epoksidnim materialom za smolo, da podaljša življenjsko dobo kalupa.

Primerjalna tabela, kolikokrat se uporablja plesen

Primerjalna tabela, kolikokrat se uporablja prototipna kalup

| Vrsta plesni | Proizvodni cikel | Število uporabljenih | Veljavni scenariji |

| Aluminijast plesen | 5-15 dni | Približno 500-1000 krat | Primerno za proizvodnjo majhne serije ali razvoj prototipov, manj pogosta uporaba, primerna za hitro prototipiranje. |

| Prilagodljiv jekleni kalup | 10-30 dni | Približno 5000-10000 krat | Primerno za majhne in srednje velikosti - velikosti paketne proizvodnje, daljša življenjska doba, primerna za množično proizvodnjo s srednjimi natančnimi zahtevami. |

| Silikonski plesen | 2-7 dni | Približno 10-50 krat | Primerno za hitro prototipiranje, majhno proizvodnjo serije ali umetnine itd. Omejena uporaba, zlahka poškodovana, primerna za dele s kompleksnimi oblikami. |

| 3D tiskarske kalupe | 1-7 dni | Približno 10-100 krat | Primerno za proizvodnjo z majhno količino, prototipiranje ali kompleksno oblikovano obliko, vendar slaba trajnost in ni primerna za dolgotrajno uporabo. |

| Epoksi smola plesen | 5-10 dni | Približno 100-500 krat | Uporablja se za majhne in srednje velikosti - masne proizvodnje, večja natančnost, razmeroma pogostejša uporaba, vendar še manj trpežna od kovinskih kalupov. |

Kako izbrati najbolj primeren kalup za vbrizgavanje?

Vzorčna količina

Zahteve izdelka

Časovni stroški

Proračunske omejitve

Treba je opozoriti, da se mora izbira vseh prototipov za brizganje najprej sklicevati na lastne zahteve in ceno, kombinacijo obeh, da bi izbrali najprimernejše prototipne kalupe

Ključni dejavniki oblikovanja orodja za oblikovanje vbrizgavanja

Zahteve izdelka

1.Velikost izdelka, oblika in funkcionalne zahteve.

2.Zahteve glede kakovosti površine (npr. Sijaj, tekstura).

Izbira materiala

Lastnosti plastičnih materialov, kot so fluidnost, krčenje in visoka - temperaturna odpornost.

Plesen

1.Odpornost proti obrabi in trdota kalupka (npr. P20, H13 jeklo itd.).

2.Postopek obdelave površine (npr. Krome, nitriranje) za podaljšanje življenjske dobe.

Natančnost obdelave

Zagotovite natančnost prileganja med deli plesni, da se izognete napakam, kot so leteči robovi in upogibanje izdelkov.

Učinkovitost hlajenja

Oblikovanje hladilnega sistema neposredno vpliva na čas cikla oblikovanja in učinkovitost proizvodnje.

Učinkovitost proizvodnje

Ali uporabiti več - dizajn votline, samodejno zamikanje itd. Za izboljšanje hitrosti proizvodnje.

Vbrizgavanje Povprečna referenca življenjske dobe

| Povprečno plesen | Aluminijast plesen |

| Navaden jekleni plesen | 500.000 ~ 1.000.000 časov |

| Visokokakovostna jeklena kalup | 1.000.000 ~ 2.000.000 umre in več |

| Aluminijast plesen | 10.000 ~ 100.000 umre |

Spodaj podrobnejši podatki

| Glavni izdelek | Plastični injekcijski kalup, medicinski del kalupa, IML/IMD, 2K injekcijski kalup, silikonski gumijasti kalup, vlivanje matrice, prototip, CNC rezkanje, CNC obračanje ... |

| Oblika datoteke | SolidWorks, Pro/Engineer, Auto CAD, PDF, JPG, vzorec |

| Plastični material | HIPS ABS, PC, PP, PS, POM, PMMA, PE, AS, PPSN, PBT, PA66, PC/ABS.ETC |

| Vodilni čas plesni | 20-35 dni je odvisno od velikosti in strukture izdelka |

| Čas v velikem obsegu proizvodnje | 25-30 dni je odvisno od velikosti in strukture izdelka |

| Območje teže izdelka | 1G do 5000g |

| Natančnost plesni | +/- 0,01 mm |

| Plesen | Posnetki 300K-500K, posodabljajo kalupe brezplačno |

| Plesni votlina | Enotna votlina, več - votlina. |

| Tekaški sistem | Vroči tekač in hladni tekač. |

| Oprema | 1. Ohladitveni razvojni stroji: Švicarski obdelovalni center z visoko učinkovitostjo, švicarski Mikron High Speed CNC obdelava Center, Japonska Makino CNC Center za obdelavo centra, Tajvan Well Head CNC obdelovalni center, švicarski Charmilles EDM obdelovalni center, Japonska Makino Edge 3s Strainer EDM ... 2.Component Dokončni stroji: Henghui Sing & Bio - oblazinjeni stroj, 100.000 razreda za razprševanje olja ... 3. INSCYENT MACHENERY: Toyo popolnoma električni vbrizgavalni stroj Si - pet, stroj za vbrizgavanje Yizumi, vbrizgavanje Donghua Stroj, haitijski stroji, stroj za vbrizgavanje Sumitomo, haitijski stroj za dvojno oblikovanje ... |

| Oprema za vbrizgavanje | Glede na natančnost izdelka za izbiro različnega modela 80T, 120T, 250T, 450T, 800T, 1200T vbrizgavalni stroj. |

| Površinsko obdelavo | Poliranje, slikanje, kromiranje, anodiranje, ščetkanje, pregledovanje svile, prenos vode, lasersko rezanje, pokrivanje usnja, tekstura, sanblasting, pozlačenje, UV slikarstvo ... |

| Barva | Bela, črna, rdeča, modra..et. glede na zahtevo stranke. |

| Pregled | 100 -odstotni pregled QC, QA pred pošiljanjem. |

| Prijave | Vse vrste avtomobilov, rezervni del, stroji, domači aparati, elektronski izdelki, medicinski pripomočki, pisarniški material, računalniki, stikala za napajanje, miniaturna stikala, arhitektura, blago in A/V darila in še več. |

| Sistem za nadzor kakovosti | ISO9001 certificiranje sistema za upravljanje kakovosti. |

| Paket | Glede na zahtevo stranke |

Naše storitve

Oblikovanje in inženiring vbrizgavanje

1.Oblikovanje plesni s 4 inženirji s 5-10 let izkušenj

2.3D trdno modeliranje

3.Prilagoditev procesnih parametrov

4.Analiza pretoka plesni

Izdelava injekcijskega oblikovanja

1.V - obdelava in proizvodnja hišnih plesni ("Nikoli ne oddajamo!")

2.100+ svet - razreda natančne obdelave

3.Tolerance ± 0,001 mm

4.ISO 9001 certificirani standardi

Proizvodnja plastičnih delov

1.20+ 35 Tone - 1200 toni stroji za oblikovanje vbrizgavanja

2.Na stotine termoplastičnih materialov, ki jih lahko izbirate

3.Strog nadzor kakovosti: IQC, IPQC, FQC

4.Prilagojena embalaža in pakiranje po brizganju

Vrste injekcijskih kalupov:

-

Razvrščeno po številu plesni votline:

-

Single - kalup za votlino:Oblikovanje enega izdelka naenkrat, primerno za majhne serije ali visoke - natančne izdelke.

-

Multi - kalup za votlino:Oblikovanje več izdelkov hkrati izboljša učinkovitost proizvodnje, primerno za množično proizvodnjo.

-

-

Razvrščena po strukturi plesni:

-

Dva ploščata plesen:Preprosta struktura, primerna za splošne plastične izdelke.

-

Tri - platen kalup:Povečajte funkcijo ločevanja sistema za nalivanje, primerno za zapletene izdelke ali več - točk hranjenja.

-

-

Razvrščena po aplikaciji:

-

Vroče tekač plesen:Zmanjšajte odpadke in izboljšajte učinkovitost oblikovanja s segrevanjem sistema tekača.

-

Hladni tekaški kalupi:Tradicionalni kalupi so nižji stroški, vendar proizvajajo več odpadkov.

-

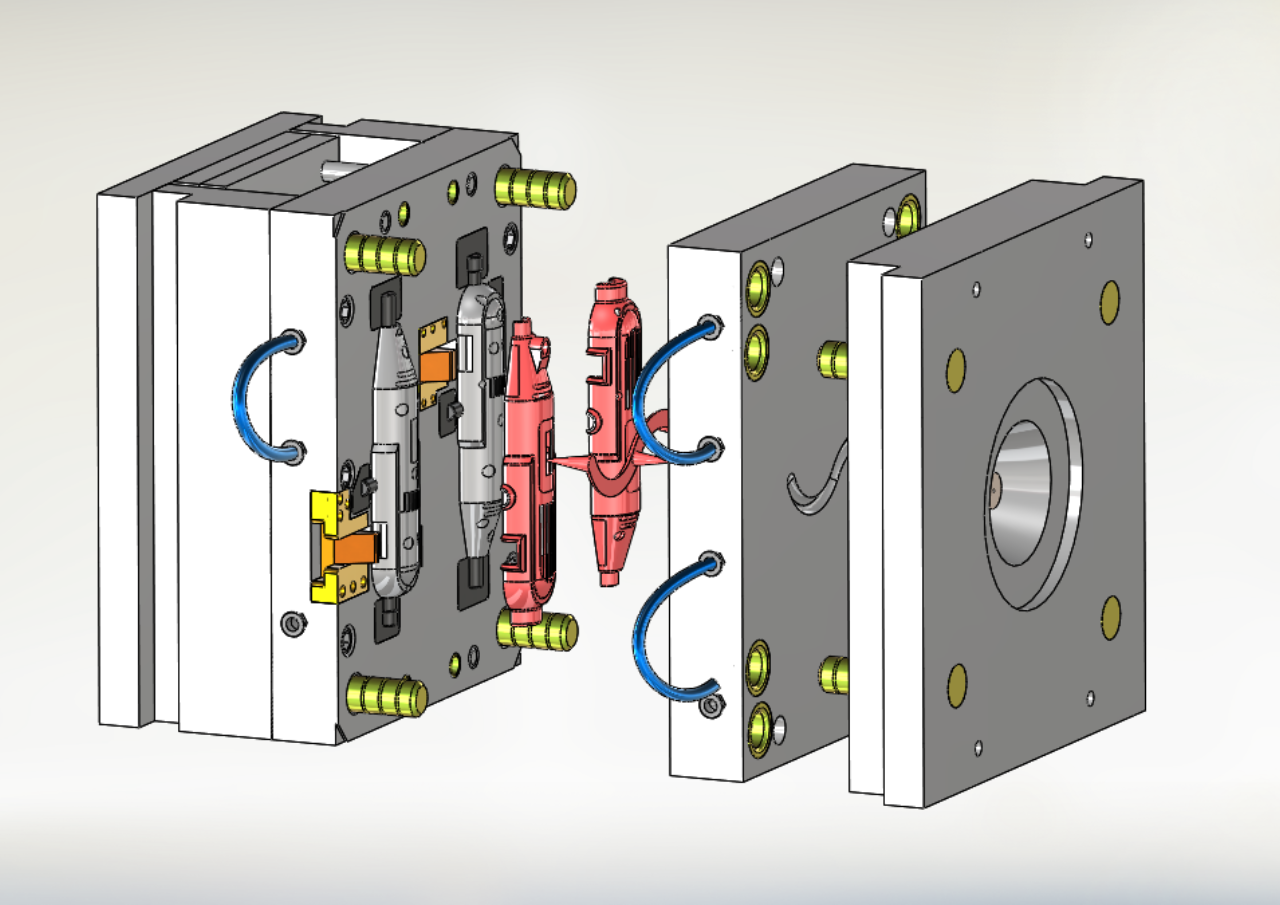

Struktura injekcijskih kalupov:

-

Glavne komponente kalupa:

Dinamična in fiksna kalup:Kalup je sestavljen iz dinamične plesni (nameščena na gibljivi predlogi stroja za vbrizgavanje) in fiksne kalupe (nameščena na fiksni predlogi), ki sta zaprta, da tvorijo votlino plesni.-

Votlina in jedro:Vdolbina določa obliko izdelka in jedro tvori notranjo strukturo izdelka.

-

Sistem zalivanja:Vključuje glavne pretočne kanale, razdelilnike, vrata in hladne žepe, ki se uporabljajo za prevoz plastične taline v plesni votlino.

-

Hladilni sistem:Pomaga staljeni plastiki, da se hitro strdi in oblikuje skozi hladilne vodne poti.

-

Izpušni sistem:Izčrpa zrak ali tali plin iz votline plesni, da se izogne napakam.

-

Sistem za demontacijo:vključno z zatiči iz izmetalnikov, potisne plošče itd., ki se uporabljajo za odvzem oblikovanega izdelka iz kalupa.

-

-

Pomožna struktura:

-

Vodnik stebrov in vodnih puše:Zagotovite natančnost poravnave premikajočih se in fiksnih kalupov.

-

Baza plesni:Popravi in podpira komponente plesni, kar zagotavlja moč in stabilnost.

-

Podrobnosti o materialu prikaz lista

| Material | Priporočena debelina stene [mm] | Priporočena debelina stene [palcev] |

| Polipropilen (PP) | 0.8 - 3.8 mm | 0.03'' - 0.15'' |

| Abs | 1.2 - 3.5 mm | 0.045'' - 0.14'' |

| Polietilen (PE) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Polistiren (PS) | 1.0 - 4.0 mm | 0.04'' - 0.155'' |

| Poliuretan (pur) | 2.0 - 20.0 mm | 0.08'' - 0.785'' |

| Najlon (PA 6) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Polikarbonat (PC) | 1.0 - 4.0 mm | 0.04'' - 0.16'' |

| PC/ABS | 1.2 - 3.5 mm | 0.045'' - 0.14'' |

| POM (Delrin) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Pokukati | 1.0 - 3.0 mm | 0.04'' - 0.12'' |

| Silikon | 1.0 - 10.0 mm | 0.04'' - 0.40'' |

Primer primera izdelka

Starway Factory Moč

Naša brezplačna servisna telefonska linija: +86 15821850866

13

leta

V industriji delamo od leta 2011

5

Ekipe

Imamo 5 ekip, ki so ekipa za razvoj trga, 4 obdelave delavnic, nakupno ekipo, inženirsko ekipo in ekipa za nadzor kakovosti.

3

dnevni prototip

Izdelek lahko prototipiramo v samo 3 dneh

Če vas naši izdelki zanimajo ali želite izdelati in prilagoditi izdelke, nas kontaktirajte.

Priljubljena oznake: Prototip plastične injekcijske oblike, Kitajska proizvajalci prototipa plastične brizganje, dobavitelji, tovarna